Y a-t-il un pilote dans l’avion ?

Vous vous souvenez de ce film culte des années 80 ?

Tout y est absurde : un équipage dans les vapes, un pilote automatique… gonflable, et des passagers qui prient pour arriver vivants à destination.

On rit, bien sûr, on se marre, même.

Mais si l’on transpose la métaphore au monde industriel, le rire se fige un peu : combien d’usines fonctionnent encore ainsi, avec des données partout… mais sans véritable pilotage ?

Car oui, des données, il y en a partout. Machines, capteurs, opérateurs, fichiers Excel…

C’est un peu comme si chaque passager de l’avion donnait ses propres instructions au pilote automatique. Résultat ? Bruit de fond, turbulences, et un cap qui ressemble plus à une improvisation qu’à une trajectoire maîtrisée.

Dans trop d’usines aujourd’hui, les données existent, mais elles ne servent pas vraiment à piloter. On avance comme on peut, parfois à l’instinct, parfois avec un vieux tableau Excel, en espérant que l’atterrissage se fera en douceur.

Piloter à vue : les vieilles méthodes

Pendant longtemps, l’industrie a fonctionné « à vue ».

Des rapports sous Excel, des relevés manuels, des indicateurs parfois consultés une fois par mois… un peu comme si le pilote sortait sa règle et son compas en plein vol pour vérifier la position de l’avion.

Cela a marché, tant que la vitesse et la complexité des opérations industrielles restaient limitées.

Mais aujourd’hui, avec la pression sur les coûts, la qualité et les délais, continuer à piloter ainsi relève plus du crash programmé que du vol maîtrisé.

Excel n’est pas une station de pilotage

Soyons honnêtes : Excel a longtemps été le copilote préféré de l’industrie.

Mais gérer une usine moderne avec une feuille de calcul, c’est comme piloter un Boeing avec une carte Michelin et un vieux compas.

Ça marche tant que le ciel est dégagé, mais au premier orage, la visibilité disparaît.

Les machines produisent déjà des tonnes de données. Les opérateurs relèvent des indicateurs, les systèmes stockent des historiques.

Pourtant, faute d’outils adaptés, tout cela reste fragmenté.

Le problème n’est pas le manque de data : c’est l’absence d’instruments pour la lire, l’interpréter et s’en servir pour garder le cap.

Sully sur l’Hudson : l’importance des bons instruments

Le film Sully raconte comment un pilote a réussi l’impensable : amerrir un Airbus sur l’Hudson après une double panne moteur. Comment ?

Grâce à son expérience, bien sûr. Mais aussi grâce à des instruments fiables, qui lui ont permis de prendre la bonne décision en quelques secondes.

Dans une usine, c’est la même histoire. L’expertise humaine reste essentielle. Mais sans station de pilotage, comment décider vite et bien quand survient une dérive de process, un défaut qualité ou un incident énergétique ?

Les bons outils digitaux ne remplacent pas vos équipes : ils leur donnent la vision et la réactivité pour transformer une crise en manœuvre maîtrisée.

Le Data Driven : passer en mode pilote !

Être « data driven », ce n’est pas accumuler des données comme des boîtes noires qu’on n’ouvre jamais.

C’est au contraire les utiliser en temps réel, les organiser et les transformer en véritables leviers de pilotage.

Un exemple simple :

Sans data, vous savez qu’une machine tombe en panne.

Avec la bonne donnée, vous savez pourquoi.

Avec un pilotage data driven, vous pouvez même anticiper la panne et réorganiser la production.

C’est la différence entre un vol chaotique et une navigation fluide.

Entre Y a-t-il un pilote dans l’avion ? et un A380 qui atterrit en douceur après une avarie.

Mission (pas) impossible : passer au data-driven avec ce que vous avez déjà

Bonne nouvelle !

Vous n’avez pas besoin d’un plan digne d’Ethan Hunt pour passer au pilotage data-driven.

Les capteurs existent déjà, vos équipes saisissent déjà des données, vos logiciels enregistrent déjà des historiques.

Le défi, ce n’est pas de tout réinventer, mais de mettre en musique ce qui existe :

– centraliser vos données (même si elles sont encore dans des fichiers),

– les digitaliser et les structurer, puis les restituer sous forme de tableaux de bord clairs.

Pas besoin de gadgets futuristes : juste les bons instruments, au bon endroit, pour que chaque pilote — directeur, manager, opérateur — ait la même vision.

Ce qu’il faut, c’est transformer cette matière brute en un système clair et lisible : des flux bien organisés, des dashboards compréhensibles, des alertes en temps réel et des outils qui parlent aussi bien aux opérateurs qu’aux directeurs.

Après… je vous dis pas que ça va se faire comme dans les films. Va falloir s’entraîner.

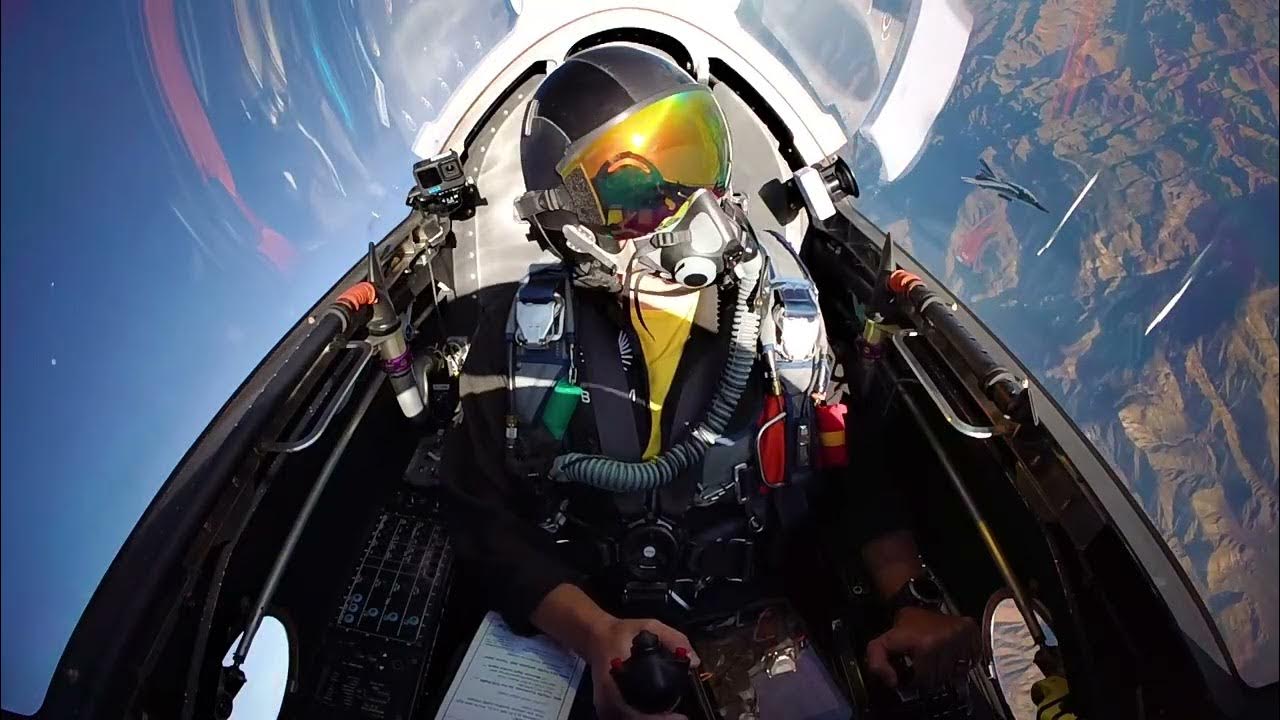

"Top Gun" industriel : s’entraîner avec ses données

Dans Top Gun, les pilotes répètent sans cesse les mêmes manœuvres, en simulateur ou en vol, pour être prêts le jour J.

Leurs avions sont impressionnants, mais ce sont surtout leurs instruments et leur entraînement qui font la différence.

Dans l’industrie, les données jouent exactement ce rôle.

Elles ne doivent pas seulement « remplir un rapport », mais préparer vos équipes à agir vite et bien.

Une courbe qui montre une consommation énergétique qui grimpe, un suivi de production qui déraille, un indicateur qualité qui clignote : autant de signaux qui, lus au bon moment, évitent les pannes, les pertes et les mauvaises surprises.

Vos données, ce sont vos heures de simulateur.

Piloter par la data devient une nécessité en Industrie

Piloter avec ses données, ce n’est pas une lubie de consultant.

C’est la condition pour transformer vos intuitions en décisions fiables, vos réactions en anticipations, et vos historiques en trajectoires claires.

Une usine sans stratégie « data-driven », c’est un avion plein de capteurs… mais sans instruments de bord.

Passer au pilotage digital, c’est transformer vos données en trajectoires lisibles, vos intuitions en décisions solides, vos historiques en anticipation.

Bref : voler droit, même quand le ciel s’assombrit.

L’idée sous-jacente est bien de construire une station de pilotage numérique. Pas pour remplacer le pilote, mais pour lui donner les bons instruments.

Parce qu’au fond, la vraie question n’est plus : Y a-t-il un pilote dans l’avion ? mais…

Êtes-vous prêt à piloter votre industrie avec vos données ?

Ça vous a plus ?

Partager cet l’Article

Pour aller plus loin, lisez notre article sur L’Intelligence Artificielle – # 1 – # 2 – La Simulation 3D – # 1 – # 2

Quelle est l’offre de VIRTUAL SR en la matière ?

Des Réponses à vos problèmes

Les directeurs d’usine et directeurs industriels sont confrontés à plusieurs défis majeurs dans leur rôle de pilotage opérationnel :

Multiplicité et dispersion des données

Les données proviennent de sources diverses : machines, capteurs IoT, ERP, MES, WMS, rapports terrain…

Ces données sont souvent cloisonnées, non homogènes et difficiles à exploiter rapidement.

Temps de réaction trop long

L’information stratégique est disponible trop tard, souvent après coup, ce qui rend les décisions réactives complexes.

Visibilité limitée sur les opérations

Absence de vision consolidée en temps réel sur la performance, les anomalies et les écarts par rapport aux objectifs.

Complexité de la coordination

Difficulté à synchroniser les équipes, les machines, les flux logistiques et les stocks.

Risques de qualité et de sécurité

Absence d’alerte précoce sur dérives, ce qui peut entraîner des pertes de productivité, des défauts produits ou des incidents.

La transition vers un pilotage data-driven consiste à structurer les données industrielles pour en faire un levier stratégique.

Organisation et structuration des flux de données : transformer des données brutes en informations exploitables.

Automatisation de la collecte : capteurs IoT, machines, API, fichiers, pour gagner du temps et réduire les erreurs.

Centralisation des outils : intégrer MES, WMS, supervision, reporting dans une station de pilotage unique.

Indicateurs pertinents : créer des KPIs clairs, pertinents et disponibles en temps réel.

Alertes et prédictif : détecter les dérives, anticiper les incidents et optimiser les processus.

Cela permet aux directeurs industriels de passer d’une gestion réactive à un pilotage proactif, basé sur la donnée.

Un pilotage Data-Driven devient encore plus puissante avec l’ IA :

Analyse prédictive : anticiper les pannes, optimiser la maintenance et éviter les arrêts coûteux.

Détection d’anomalies : identifier en temps réel des écarts inhabituels dans les données de production.

Optimisation automatique : ajuster les paramètres de production pour maximiser la qualité, la productivité et réduire les coûts.

Prise de décision assistée : recommandations basées sur l’analyse de données historiques et en temps réel.

Cela permet aux directeurs industriels de passer d’une gestion réactive à un pilotage proactif et intelligent, basé sur la donnée et l’intelligence artificielle.

Les avantages de passer à la solution VIRTUAL SR :

On ne s’arrête pas à un simple outil : nous sommes en capacité de déployer une chaîne complète de traitement de données, adaptée à vos besoins industriels.

De l’IoT — collecte automatique et en temps réel de données depuis vos machines, capteurs et automates.

Du software — une plateforme de tableau de bord pour centraliser vos KPIs, visualiser vos données et générer des rapports clairs.

Une architecture informatique adaptée — serveur, réseau, sécurité, stockage, cloud privé ou hybride, pour garantir performance et fiabilité.

Le gros plus : une VM IA privée dédiée — pour entraîner vos modèles d’intelligence artificielle sur vos données industrielles.

Cela permet d’aller plus loin : détection d’anomalies, maintenance prédictive, optimisation automatique des procédés, recommandations intelligentes.

Avec VIRTUAL SR, vous ne vous contentez pas de voir vos données : vous les transformez en décisions stratégiques et optimisées, avec un système sur mesure, sécurisé et scalable.

Passez en mode PoC

Quoi de mieux qu’un “PoC” pour s’assurer qu’on est sur le bon chemin et que la solution choisie est la plus adaptée aux besoins et au contexte de l’entreprise ?

Le PoC est une phase essentielle pour un projet, surtout lorsqu’il implique un changement d’usage, une évolution numérique, voire même une transition digitale.

Que le projet soit relativement simple à mettre en œuvre, ou qu’il soit, qui plus est complexe, il est primordial de tester en situation réelle, de confirmer, et de faire évoluer les attentes, de faire émerger de nouveaux besoins, tout en apportant une preuve concrète que ça marche, que ça fonctionne bien.

D’un point de vue stratégique, le PoC permet au porteur et à la direction, de prendre une décision plus éclairée et d’obtenir plus facilement une validation et un budget.

Le PoC permet de « growhacker » la chaîne décisionnelle, il accélère littéralement l’innovation en piratant le cycle décisionnel.

La démarche PoC est la méthode la plus sûre pour évoluer rapidement sans impacter votre activité.

Cette phase permet :

● d’évaluer les coûts ;

● d’affiner les besoins ;

● de vérifier la faisabilité et l’efficacité du projet ;

● d’estimer et limiter les potentiels risques.

🛠️ L’intérêt d’un PoC (Proof of Concept) est de pouvoir tester et vérifier la faisabilité d’une idée ; il permet de clarifier la vision projet et sécurise la mise en place pour plus de fiabilité et d’éfficacité.